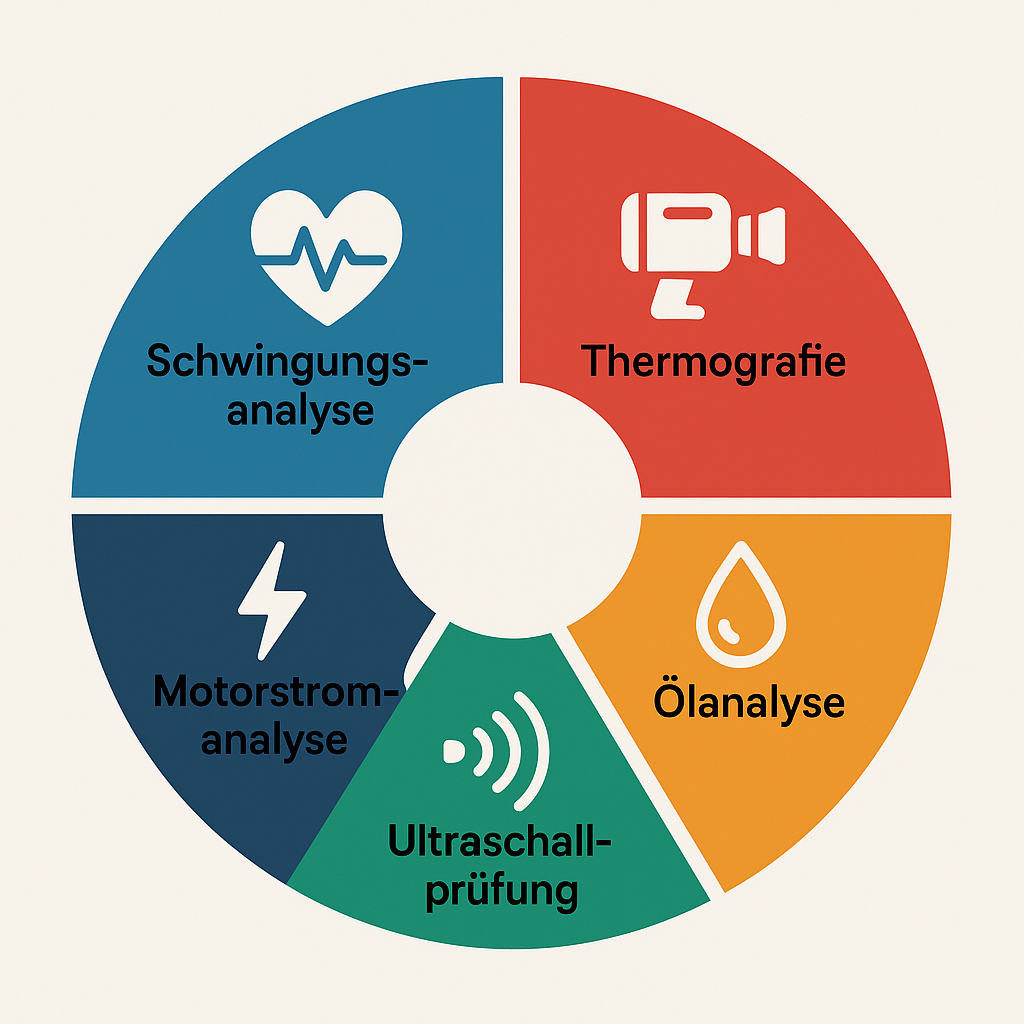

Condition Monitoring: Die 5 wichtigsten Techniken zur Zustandsüberwachung im Überblick

Den Maschinen beim Sprechen zuhören

Deine Maschinen kommunizieren ständig mit dir. Sie verraten dir, wie es ihnen geht, ob sie unter Stress stehen oder ob sich ein Problem anbahnt. Du musst nur lernen, ihre Sprache zu verstehen. Genau das ist die Aufgabe des Condition Monitoring, der Zustandsüberwachung. Es ist die Grundlage für jede vorausschauende Instandhaltungsstrategie.

Condition Monitoring bedeutet, den Betriebszustand einer Anlage durch das kontinuierliche Messen und Analysieren von physikalischen Größen zu überwachen. Das Ziel ist klar: Probleme frühzeitig zu erkennen, bevor sie zu kostspieligen Ausfällen führen. Doch welche Technik ist die richtige für dein spezifisches Problem? Hier sind die fünf wichtigsten Methoden im Überblick.

1. Schwingungsanalyse: Das EKG für deine Maschinen

Jede rotierende Maschine erzeugt ein einzigartiges Schwingungsmuster – ihren „Herzschlag“. Ändert sich dieses Muster, stimmt etwas nicht. Die Schwingungsanalyse ist die am weitesten verbreitete Technik zur Überwachung von Motoren, Pumpen, Lüftern und Getrieben.

-

Was sie erkennt: Unwucht, Ausrichtungsfehler, Lagerschäden, Getriebeprobleme, lockere Teile.

-

Wie sie funktioniert: Beschleunigungssensoren werden an strategischen Punkten der Maschine angebracht. Sie messen die Schwingungen in Frequenz und Amplitude. Eine Software analysiert diese Daten (oft mittels FFT-Analyse) und vergleicht sie mit dem „gesunden“ Referenzmuster.

-

Ideal für: Alle Arten von rotierenden Maschinen. Es ist die beste Methode zur Früherkennung von mechanischem Verschleiß.

2. Thermografie: Unsichtbare Hitze sichtbar machen

Wo Reibung, elektrische Fehler oder Verschleiß auftreten, entsteht oft übermäßige Hitze. Die Thermografie macht diese Temperaturunterschiede sichtbar und ist ein mächtiges, berührungsloses Werkzeug für die Instandhaltung.

-

Was sie erkennt: Überhitzte Lager, fehlerhafte elektrische Verbindungen in Schaltschränken, Isolationsfehler, verstopfte Kühlsysteme.

-

Wie sie funktioniert: Eine Infrarotkamera erzeugt ein Wärmebild (Thermogramm) der Anlage. „Hot Spots“ (heiße Stellen) deuten auf potenzielle Probleme hin. Die Inspektion kann im laufenden Betrieb und aus sicherer Entfernung erfolgen.

-

Ideal für: Elektrische Inspektionen (Schaltschränke, Motoren), Überprüfung von Lagern und Getrieben, Aufspüren von Lecks in Dampf- oder Druckluftsystemen.

3. Ölanalyse: Das Blutbild deiner Anlagen

Das Öl in einer Maschine ist wie das Blut im menschlichen Körper. Seine Analyse gibt tiefen Einblick in den Gesundheitszustand der Anlage. Die Ölanalyse ist entscheidend für hydraulische Systeme, große Getriebe und Turbinen.

-

Was sie erkennt: Verschleißpartikel von Metallen (zeigt, welche Komponente verschleißt), Verunreinigungen (Wasser, Staub), Abbau der Schmiereigenschaften.

-

Wie sie funktioniert: In regelmäßigen Abständen werden kleine Ölproben entnommen und in einem Labor analysiert. Die Ergebnisse zeigen Veränderungen in der chemischen Zusammensetzung und das Vorhandensein von Fremdpartikeln.

-

Ideal für: Anlagen mit großen Ölvolumen wie Hydraulikpressen, Turbinen, Kompressoren und große Getriebe.

4. Ultraschallprüfung: Die Ohren für Hochfrequentes

Viele mechanische und elektrische Probleme erzeugen Geräusche in einem Frequenzbereich, der für das menschliche Ohr nicht hörbar ist. Die Ultraschallprüfung wandelt diese hochfrequenten Signale in hörbare Geräusche oder visuelle Daten um.

-

Was sie erkennt: Lecks in Druckluft- und Vakuumsystemen (das Zischen), elektrische Teilentladungen (Kriechströme, Korona), beginnende Lagerschäden (hochfrequente Reibung).

-

Wie sie funktioniert: Ein Ultraschalldetektor erfasst die hochfrequenten Wellen und macht sie für den Inspektor wahrnehmbar. Es ist eine sehr vielseitige und einfach zu erlernende Technik.

-

Ideal für: Das Aufspüren teurer Druckluftlecks, die elektrische Sicherheitsinspektion und die Frühwarnung bei Lagerschäden, oft schon bevor sie in der Schwingungsanalyse sichtbar werden.

5. Motorstromanalyse (Motor Circuit Analysis - MCA): Der Blick ins Innere des Motors

Diese elektrische Prüfmethode bewertet den Zustand des gesamten elektrischen Systems eines Motors (von den Anschlüssen über die Kabel bis zu den Wicklungen und dem Rotor), ohne ihn zerlegen zu müssen.

-

Was sie erkennt: Wicklungsprobleme, Rotorfehler, schlechte Verbindungen, Erdungsfehler.

-

Wie sie funktioniert: Testgeräte senden Niederspannungssignale durch den Motor und analysieren die Antwort, um den elektrischen Zustand zu bewerten. Die Prüfung kann bei abgeschaltetem Motor erfolgen.

-

Ideal für: Die Überprüfung der Gesundheit von kritischen Elektromotoren, um elektrische Ausfälle zu verhindern.

Fazit: Wähle das richtige Werkzeug für den Job

Es gibt nicht die eine „beste“ Condition-Monitoring-Technik. Die stärkste Strategie kombiniert oft mehrere Methoden. Mit einer flexiblen Low-Code-Plattform kannst du die Daten aus all diesen unterschiedlichen Quellen zusammenführen. Visualisiere Vibrationsdaten neben den Ergebnissen der Ölanalyse und den Wärmebildern deiner Thermografie-Rundgänge. So schaffst du ein umfassendes Gesundheitsbild deiner Anlagen und triffst fundierte Entscheidungen, die deine Instandhaltung von einer reaktiven Feuerwehr zu einem proaktiven Werttreiber machen. In weiteren Blogartikeln erfährst du mehr zu Maschinendaten und IoT (vgl. Heisenware Blog).